Projektowanie i budowa chwytaków

Specjalizujemy się w projektowaniu i budowie chwytaków na podstawie dostarczonych przez klientów form 3D. Dzięki temu możemy stworzyć rozwiązania idealnie dopasowane do indywidualnych potrzeb i specyfikacji technicznych. Nasi klienci, będący właścicielami form 3D, otrzymują rozwiązania w pełni zgodne z ich wymaganiami. Wykorzystujemy najnowocześniejsze technologie oraz materiały najwyższej jakości, aby zapewnić niezawodność i trwałość naszych produktów. Każdy projekt realizowany jest z najwyższą precyzją, co gwarantuje efektywność i wydajność w procesach produkcyjnych. Zapraszamy do współpracy i skorzystania z naszych usług projektowania i budowy chwytaków!

Na czym polega profesjonalne projektowanie chwytaków przemysłowych?

Projektowanie chwytaków przemysłowych obejmuje analizę zastosowania, dobór odpowiednich komponentów i optymalizację konstrukcji pod kątem wydajności oraz bezpieczeństwa pracy. W branży automatyki przemysłowej kluczowe znaczenie ma dostosowanie chwytaka do konkretnego zastosowania – czy to w aplikacjach pick-and-place, montażu, obróbce detali czy zrobotyzowanym pakowaniu.

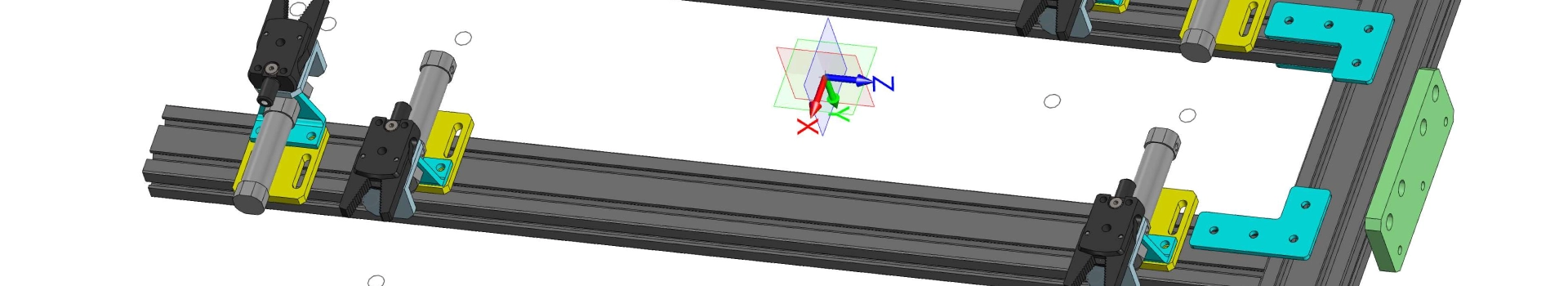

Konstruktorzy korzystają z zaawansowanego oprogramowania CAD, symulacji 3D oraz wirtualnych środowisk testowych, które pozwalają sprawdzić działanie urządzenia jeszcze przed jego fizycznym wykonaniem. Na tym etapie dobierane są również materiały do wykonania chwytaka oraz jego komponenty – m.in. palce chwytające, ssawki próżniowe, czujniki, kompensatory poziomu do ssawek czy profile aluminiowe.

Jak przebiega budowa chwytaków do robotów przemysłowych?

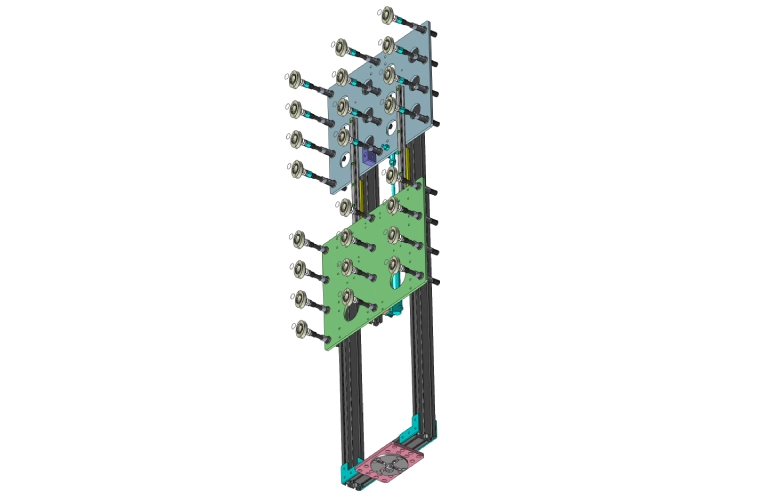

Z kolei budowa chwytaków do robotów przemysłowych to etap wdrożeniowy, w którym opracowany wcześniej projekt zostaje przekształcony w gotowe narzędzie zintegrowane z systemem automatyki. Na podstawie dokumentacji technicznej wykonywane są elementy konstrukcyjne, a następnie przeprowadza się ich montaż obejmujący m.in. instalację siłowników, zaworów, czujników pozycjonujących, przetworników siły oraz szybkozłączy.

Ważnym krokiem jest integracja chwytaka z ramieniem robota i systemem sterowania PLC lub HMI. Proces ten wymaga precyzyjnego ustawienia parametrów chwytu (siła, zakres, czas reakcji), aby zapewnić maksymalną efektywność i niezawodność pracy w zadanej aplikacji.

Po zakończeniu montażu przeprowadzane są testy funkcjonalne i próby pracy z docelowymi detalami. Na tym etapie możliwe jest jeszcze wprowadzenie korekt konstrukcyjnych, usprawniających działanie lub skracających czas cyklu. Dopiero po zakończeniu weryfikacji chwytak zostaje przekazany do eksploatacji – jako w pełni funkcjonalny element układu robotycznego.